Контроль качества уплотнения щебеночного соснования

|

Исаев В.С., к.т.н.,

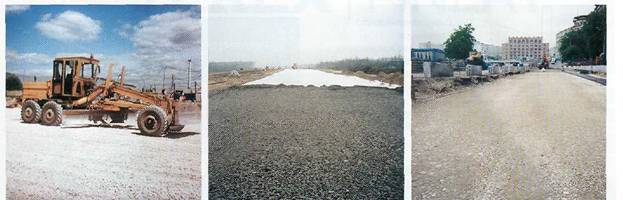

Уплотнение щебеночных слоев оснований или покрытий является одним из глав ных технологических процессов, от которого зависит несущая способность дорожного слоя из рассматриваемых материалов. В процессе укатки увеличивается плотность слоя. Соответственно, уменьшаются остаточные деформации и возрастают упругие. Эффект уплотнения максимален при первом проходе и снижается при каждом последующем проходе катка. После определенного количества проходов катка дальнеишее уплотнение практически прекращается. Согласно теории уплотнения снижение скорости укатки увеличивает время воздействия катка на поверхность укатываемого слоя. Увеличение времени воздействия приводит к более плавному преодолению сопротивления укатываемого слоя, что повышает сохранность возникших ранее прочных структурных связей и способствует формированию более прочной структуры.

Согласно теоретическим представлениям, которые нормированы СНИП 3.06.03-85, скорость катков рекомендуется принимать 2-3 км/час на двух первых и двух последних проходах. Промежуточные проходы целесообразно осуществлять на скорости 12-15 км/час. Результаты испытаний показывают, что уплотнение щебня происходит значительно быстрее и качественнее и слой приобретает более высокую жесткость с помощью виб рокатков, чем при его укатке гладковальцовыми статическими катками. Теоретически это объясняется двумя факторами. Во-первых, щебеночный слой достаточно чувствителен к динамическим нагрузкам, т.е. он под воздействием таких нагрузок быстро развивает деформацию уплотнения. Вовторых, современные виброкатки в большинстве своем работают в виброударном режиме, что ускоряет процесс уплотнения. Для определения необходимого количества проходов катка при уплотнении смесей следует производить пробное уплотнение. Щебеночное основание или покрытие устраивается либо методом заклинки из крупного фракционированного щебня, либо из крупнозернистой щебеночно-песчаной смеси. Технологический щебеночный слой устраивают, как правило, из фракционированного щебня без заклинки. Во всех случаях, в отличие от укрепленных грунтов, цементоминеральных и органоминеральных смесей, асфальтобетона и цементобетона , отсутствуют лабораторные методы определения стандартной плотности, которую следует иметь при уплотнении устраиваемого слоя и которая обеспечивает требуемую (расчетную) несущую способность построенной конструкции слоя.

| ||||||||

|

Опытным путем, обобщая большой многолетний опыт строительства щебеночных слоев, установлены оптимальные, обеспечивающие максимальное уплотнение слоя параметры катков (масса, тип), а также режимы их работы (статический, вибрационный, скоростной) в зависимости от по роды, прочности и зернового состава щебня, а также толщи ны слоя. Установлено, что признаком полного уплотне ния слоя является отсутствие следа от прохода тяжелого гладковальцового катка в ста тическом режиме. Брошенная под валец щебенка раздрабливается. Вышеописанный способ контроля является сегодня единственным, нормируемым соответствующими техническими документами. Следует отметить, что данный метод носит качественный характер, поэтому все годы делались попытки найти количественный метод оценки степени уплотнения слоя. Ранее предлагался так называемый «метод лунки» для контроля плотности построенного щебеночного слоя. Суть метода заключается в измерении массы и объема щебня, вынутого из лунки в построенном слое. По измеренным величинам рассчитывается плотность, которая может быть сравнена с плотностью первого построенного участка слоя из того же материала с использованием тех же катков. Отсутствие стандартной плотности, а также трудоемкость метода не позволили ему найти при менение в практике строительства. Известны попытки оснащения катков различными датчиками, которые должны были фиксировать степень уплотнения укатываемого слоя. До настоящего времени практического использования такие методы при строительстве щебеночных слоев не нашли. Имеются предложения по оценке качества уплотнения щебеночного слоя определением его несущей способности. Следует сказать, что методы определения несущей способности нормированы БСН 46-83 и описаны в этой инструкции и предполагают два способа: измерение прогиба построенной конструкции под колесом грузового автомобиля прогибомером или измерением прогиба построенной конструкции нагруженной через штамп стандартного диаметра от давления грузового автомобиля. По измеренному прогибу рассчитывается общий модуль упругости построенной конструкции ( щебень+песок+зем. полотно). Если задаться или также измерить прогиб подстилающего песчаного слоя и земляного полотна, то можно по ВСН 46-83 рассчитать фактический модуль упругости щебеночного слоя и сравнить его с расчетным (нормативным). Как видно из вышеприведенного, данные предложения контроля качества уплотнения трудоемки и в чистом виде не показывают плотность контролируемого щебеночного слоя.

В последние годы разработаны и находят все более широкое применение динамические про гибомеры, которые фиксируют прогиб построенной конструкции, нагруженной ударом падающей гири на штамп, установленный на испытываемую конструкцию. Этот способ более оперативен по сравнению с вышеописанными способами определения прогиба по ВСН 46-83. Однако прибор очень дорогой, и при расчете модуля упругости испытываемого слоя ему присущи те же недостатки, что и вышеописанным. Поэтому его наиболее целесообразная об ласть применения - оценка качества всей построенной конструкции (щебень-песок-грунт). Анализ известных предлагаемых способов оценки качества щебеночного слоя позволил разработать надежный, простой, легкий и дешевый прибор для количественного контроля степени уплотнения строящегося щебеночного слоя. Вышеприведенные его отличительные особенности позволяют сказать о возможности его использования во всех полевых дорожно-строительных лабораториях. Ниже приведены его параметры и результаты испытаний.

Прибор разработан ФГУП Союздор НИИ в содружестве с ЗАО « Дорстройприбор» и предназначен для контроля плотности (качества уплотнения) щебеночных слоев дорожной одежды. Действие прибора основано на нагружен и и плоского штампа, установленного на поверхность испытуемого слоя материала, ударами свободно падающего груза. За контролируемый параметр, характеризующий степень уплотнения слоя материала, принята величина отскока падающего груза от поверх ности уплотненного слоя. При работе с прибором необходимо установить штамп 8 прибора на щебеночное основание. Переместив груз в крайнее верхнее положение, закрепить его рукояткой-фиксатором груза 2. Затем с помощью вертикальной рукоятки 1 прижать штамп к испытываемому щебеночному основанию и отпустить рукоятку- фиксатор груза. Груз свободно падает на наковальню. Величи на отскока груза фиксируется язычком-фиксатором отскока.

Все основные параметры прибора (диаметр штампа, вес груза, высота подъема груза, жесткость пружины, система регистрации высоты отскока груза) установлены опытным путем. Критерием выбора параметров прибора являлось обеспечение требуемой чувствительности прибора к измеряемому параметру (степени уплотнения - жесткости щебеночного слоя), надежности измерений и создание прибора минимального веса и наиболее простого конструктивно. Диаметр штампа прибора, равный 150 мм, выбран исходя из необходимости выполне ния двух условий: первое - диаметр штампа превышает максимальный размер щебенки в 2-3 раза, что позволяет считать выполненным известное условие, что прибор измеряет уп ругость слоя, а не отдельной щебенки; второе - исходя из из вестных теоретических поло жений, что динамическая нагрузка передается через штамп на глубину 1,5-3,0 диаметра, что в нашем случае составляет 22,5-45 см и соответствует реальным толщинам устраиваемых щебеночных слоев. Масса гири 2,5 кг, высота подъема 45 см и применяемая жесткость пружины установлены экспериментально, исходя из обеспечения условия необходимой чувствительности прибора от создаваемой им динамической - кинетической энергии при ударе гири через пружину на штамп и упругих характеристик измеряемого щебеночного слоя. Испытано несколько систем регистрации высоты отскока груза. Выбрана наиболее надежная и простая.

На каждом месте измерения проводится пять определений высоты отскока ударника (груза) прибора без смещения штампа прибора. Первые два измерения в расчете средней величины отскока не применяются, т.к. при первых ударах

В связи с тем что величина отскока груза плотномера для разных материалов является неодинаковой, следует перед началом строительства определять на первом опытном участке основания требуемую величину отскока конкретного материала. Эта определенная величина отскока в дальнейшем будет характеризовать соответствие уплотнения участков основания требованиям СНиП 3.06.03-85. Для оценкикачества уплотнения построенного участка щебеночного слоя на каждом поперечнике участка производят замеры величины отскока груза прибора в трех точках: на оси дороги и в 1 м от каждого края. Для оценкикачества уплотнения построенного участка щебеночного слоя на каждом поперечнике участка производят замеры величины отскока груза прибора в трех точках: на оси дороги и в 1 м от каждого края. По длине дороги производят замеры через 100 м. При длине участка дороги менее 300 м количество поперечников не должно быть менее 3. Оценку качества уплотнения построенного участка производят, рассчитывая среднеарифметическое значение величины отскока груза на всех измеренных точках, исходя из среднеарифметического значения величины отскока груза в каждой точке. При отклонении среднеарифметического значения величины отскока на построенном участке от требуемого в меньшую сторону больше чем на 5% необходимо провести дополнительное уплотнение построенного слоя гладко-вальцовыми катками.

Источник: "Журнал "Строительная техника и технологии" 2 (42) 2006 рубрика "Тенологии"" |

|